Cargando foto de la base de datos de Märklin ...

En los miles de años de su historia, la humanidad había satisfecho sus necesidades energéticas con sencillos medios naturales: La principal fuente e energía era el músculo ya sea del propio hombre (libre o esclavizado), o de unos pocos animales domesticados. Aparte de eso, el ingenio había permitido desarrollar algunas máquinas movidas por energía hidráulica o eólica. Así surgieron los molinos hidráulicos o de viento, y ciertos mecanismos usados en fraguas, batanes, y poco más.

Respecto del transporte, o se utilizaban barcos movidos a remo o a vela, tanto en ríos como en el mar, o

había que recurrir a lentos carromatos arrastrados por caballerías o bueyes. Esto hacía que el transporte, fuera de las rutas acuáticas,

fuera muy penoso y lento, y por lo tanto caro, y explica que las principales ciudades surgieran a la orilla de los grandes ríos o en la costa,

y mejor aún si ambas circunstancias coincidían.

Pero en el siglo XVIII, las cosas empezaron a cambiar. Una serie de circunstancias concurrieron en los alrededores de las minas de carbón

inglesas: por un lado la abundancia de carbón como combustible. Por otro la necesidad de tener alguna máquina que moviese las bombas para

drenar las minas.Se reconoce a la máquina de Newcomen como el primer ingenio que utilizó el vapor de agua producido en una caldera, para

generar un trabajo útil, en este caso mover las bombas de achique que extraían el agua que se filtraba continuamente en las minas. La imagen

animada de la izquierda reproduce el esquema de este sencillo aparato que consta de un cilindro vertical que se llena del vapor producido en

una caldera. Cuando el cilindro está lleno de vapor, y el pistón en la parte superior, se cierra el paso de vapor y se abre el paso a un chorro

de agua fría que enfría el vapor y lo condensa, con lo que su volumen disminuye, baja el pistón y la máquina tira del vástago de la bomba

representado a la izquierda. Cuando el cilindro se ha vaciado del agua de refrigeración y del agua condensada, se vuelve a abrir la llave del

vapor para que el cilindro se llene de nuevo de vapor y el émbolo suba, repitiéndose el ciclo.

Esta máquina es de 1712 y según Wikipedia se construyeron más de 100 hasta 1773.

La verdad es que para esa época debió ser un invento genial, aunque vista con ojos de hoy resulta un tanto ingenua: El esfuerzo útil se produce cuado la máquina tira del vástago de la bomba hacia arriba, y por lo tanto cuando el pistón desciende en el cilindro, y ¿que fuerza es la que hace bajar este pistón? desde luego no la expansión del vapor, porque durante esa parte del ciclo, el volumen que contenía el vapor está disminuyendo. Es exclusivamente la presión atmosférica la que impulsa el pistón hacia abajo al quedar el cilindro en vacío cuando el vapor se condensa por el chorro de agua fría. Esta es la razón por la que se suele decir que la máquina de Newcomen es "atmosférica". Hubiese bastado con disponer un cilindro cerrado por arriba y que el vapor entrase a esa cámara superior cerrada para que la máquina fuese ya una verdadera maquina de vapor, pero....

La verdad es que para esa época debió ser un invento genial, aunque vista con ojos de hoy resulta un tanto ingenua: El esfuerzo útil se produce cuado la máquina tira del vástago de la bomba hacia arriba, y por lo tanto cuando el pistón desciende en el cilindro, y ¿que fuerza es la que hace bajar este pistón? desde luego no la expansión del vapor, porque durante esa parte del ciclo, el volumen que contenía el vapor está disminuyendo. Es exclusivamente la presión atmosférica la que impulsa el pistón hacia abajo al quedar el cilindro en vacío cuando el vapor se condensa por el chorro de agua fría. Esta es la razón por la que se suele decir que la máquina de Newcomen es "atmosférica". Hubiese bastado con disponer un cilindro cerrado por arriba y que el vapor entrase a esa cámara superior cerrada para que la máquina fuese ya una verdadera maquina de vapor, pero....

Pero... tuvo que llegar Watt quién se percató, no sólo del desperdicio de la potencia producida en la expansión del vapor, sino de la mala eficiencia termodinámica de la máquina cuyo cilindro alternativamente se calentaba con el vapor y se enfriaba con el agua fría. Se propuso mejorar el diseño y verdaderamente consiguió su objetivo, diseñando una máquina sobre cuyo pistón actúa la fuerza expansiva del vapor, tanto en un sola de las caras (máquinas de simple efecto) como alternativamente en ambas caras (máquinas de doble efecto). El vapor expandido pero no condensado se expulsaba todavía caliente del cilindro impulsado por el propio pistón, de forma que el cilindro permanece a temperatura constante. Este vapor expandido se expulsa a la atmósfera o se lleva a un condensador donde se enfría y se convierte en líquido otra vez.

Imagen: Wikipedia, GNU FDL.

Las primeras máquinas de Watt tenían un aspecto similar a la de esta imagen, que es muy familiar para los que hemos pasado varios años en la Escuela de Ingenieros Industriales de Madrid. Obsérvese que se mantiene todavía un poco el aspecto de la máquina de Newcommen con su cilindro vertical y su balancín. pero ahora éste se conecta a una biela que acciona un tremendo volante de inercia para mantener una velocidad de rotación constante.

Los trabajos de Watt llegaron en poco tiempo a producir una máquina accionada por vapor capaz de entregar una considerable potencia mecánica en cualquier lugar que se requiriese y en cualquier momento, sin más requisito que la aportación de carbón como combustible. Esto produjo una revolución tecnológica sin precedentes en la historia.

Por primera vez, se podían producir, con un coste mucho menor, una inmensa cantidad de productos que anteriormente eran sólo producto de la artesanía. La aplicación

por ejemplo a la industria textil, fue totalmente revolucionaria.

Inmediatamente se aplicó también al transporte, y surgieron los primeros barcos de vapor, accionados primero por ruedas de paletas, y enseguida por hélices. Era cuestión

de tiempo que se aplicase al transporte terrestre, y se hizo basándose principalmente en aquellas viejas vagonetas que sacaban el mineral de las minas.

Pero antes de entrar de lleno en nuestro tema, analicemos con un poco más de detalle el funcionamiento de una máquina de vapor estática, como las utilizadas en la

industria. Se trata ya de un modelo "moderno" con cilindro horizontal y distribuidor de corredera.

La imagen siguiente nos ilustrará sobre su sencillo pero eficiente funcionamiento:

Imagen: Wikipedia, GNU FDL.

Como vemos en la imagen, el vapor procedente de la caldera, por lo tanto a alta presión y temperatura (flecha roja) entra en la cámara del distribuidor, en donde se mueve la corredera, que es la pieza en forma de "C tumbada" que se mueve de izquierda a derecha. En su movimiento, esta pieza cubre y descubre alternativamente la entrada de los dos tubos en forma de S. Realmente, si nos fijamos en la corredera, su forma hace que en un extremo de su movimiento el tubo que comunica con el cilindro quede abierto a la cámara de admisión, por donde viene el vapor, pero cuando la corredera se mueve al otro extremo, lo que hace es comunicar el tubo con el interior de la propia corredera, y de ahí al cámara de escape situada debajo de la corredera. Cuando la entrada de uno estos tubos queda abierta a la cámara de admisión, el vapor entra por él hasta el cilindro. Esta entrada se produce cuando el pistón está cerca del extremo por el que entra el vapor, con lo cual, la presión del vapor empuja el pistón hacia el extremo opuesto, expandiéndose y realizando el trabajo útil. Al llegar al extremo opuesto el pistón, la corredera se ha movido, de forma que ahora el vapor comienza a entrar en la cara opuesta del pistón, que retrocede de nuevo. En este retroceso, el vapor que llenaba el cilindro (expandido, pero todavía en estado gaseoso y caliente) es empujado al tubo por el que entró, pero ahora la situación de la corredera hace que este vapor se dirija a la cámara de escape desde donde sale por una lumbrera (representada aquí por un circulito) hacia la atmósfera (Flecha azul). Ese circulito que vemos en la cámara de escape es la boca del tubo vertical por el que sale el vapor a la atmósfera,(flecha azul)

Tenemos aquí ya representados los elementos fundamentales de toda maquina de vapor: El cilindro con su pistón que se mueve alternativamente de derecha a izquierda y la válvula de distribución, en este caso de corredera, que dirige tanto el vapor de la caldera hacia el cilindro, como el vapor expandido hacia el escape.

También vemos como el pistón tiene un vástago que se articula con una gruesa biela, la cual mediante una manivela produce el movimiento giratorio utilizable. Una excéntrica mueve una segunda biela mucho más ligera, que se utiliza para mover la corredera. Es evidente que el movimiento de la corredera y el del pistón no son sincronizados, sino que la corredera está adelantada aproximadamente un cuarto de giro respecto del movimiento del pistón, Esto es así para que las lumbreras de admisión estén ya completamente abiertas cuando el pistón está todavía llegando al extremo de su carrera de manera que el vapor empiece a entrar en el cilindro antes de que este empiece a retroceder.

En este dibujo hay dos elementos adicionales: un gran volante de inercia encargado de regular el giro de la máquina, ya que el impulso se produce a golpes (dos golpes por vuelta) y un regulador centrifugo, encargado de mantener constante la velocidad de la máquina, ya que actúa mediante una varilla sobre la válvula de admisión. Ambos elementos, volante y regulador son también claramente visibles en la imagen de la máquina de la Escuela de Industriales. Estos dos elementos son típicos de máquinas usadas para accionar maquinaria estática, como pueden ser los antes mencionados telares, pero no los encontraremos en el ferrocarril.

El tipo de válvula de distribución aquí representado (llamado de corredera o "de capilla") no es ni mucho menos el único utilizado, y de hecho en locomotoras es poco utilizado, pero es muy claro su funcionamiento, por lo que está bien que lo hayamos visto primero. Otra simplificación es que ordinariamente la válvula no se mueve por un sistema tan simple como el representado aquí. Éste es sólo valido para maquinas que funcionan siempre en el mismo sentido, a la misma velocidad y con la misma potencia, lo cual desde luego no es cierto en una locomotora.

La patente de la máquina de vapor de Watt es de 1784, de manera que estábamos ya aproximándonos al siglo XIX. Por cierto que James Wat fue un científico de reconocido prestigio en muchos campos, incluyendo la óptica y la ingeniería civil. La unidad de potencia, el Watio, lleva ese nombre en su honor. Sin embargo se le acusa también de aferrarse a sus patentes, impidiendo que otros investigadores desarrollaran variantes de su máquina con perfeccionamientos, por ejemplo el vapor a alta presión, de modo que de algún modo retrasó el progreso de su invento.

Aplicada la máquina a la industria y al trasporte por mar, quedaba el reto del transporte terrestre. Aunque hubo algunos intentos de "motorizar" vehículos "de carretera", la misma ausencia de verdaderas carreteras hacía poco viable este camino. La inspiración de las vagonetas de mina arrastrados por caballerías, llevó al desarrollo de un "caballo mecánico" para sustituir a los utilizados para arrastrar las vagonetas por sus vías.Parece que uno de los primeros intentos fue el de Richard Trevithick en 1804. El aspecto de su máquina es bastante primitivo, tal como vemos en la imagen de la derecha, y está claramente inspirado en el diseño de las máquinas estáticas. La de Trevithick no fue ni mucho menos la única máquina que intentó moverse sobre raíles impulsada por vapor.

En seguida hubo varios intentos de resultados más o menos exitosos, pero los historiadores están de acuerdo en que la precursora de todas las locomotoras de vapor posteriores fue la Rocket, desarrollada en Newcastle por Robert Stephenson en 1829.

¿Qué tenía esa locomotora para ser considerada la primera locomotora moderna? Su aspecto, como vemos en la imagen adjunta que corresponde a una reconstrucción de 1979, es todavía bastante primitivo, y parece muy alejado de la clásica imagen de las locomotoras de vapor. Sin embargo hay una serie de detalles que esta máquina usó por primera vez y que desde entonces han sido de utilización general. El primero de ellos es la caldera de haz tubular, que permite una utilización óptima del calor producido por la combustión del carbón.. Otro de esos detalles es la utilización del vapor de escape para dirigirlo a la chimenea y forzar así el tiro de la caldera.. También vemos la utilización de dos cilindros casi horizontales, cuyas bielas atacan directamente a manivelas montadas en las ruedas motrices. Esta pequeña locomotora, y sus vagones que podemos entrever detrás y que nos recuerdan indefectiblemente las cajas de los coches de caballos, permitieron pensar en organizar servicios de transporte de viajeros y mercancías. En una autentica fiebre constructora, todos los países tecnológicamente avanzados se lanzaron a tender miles de kilómetros de vía, y el ferrocarril paso a ser parte imprescindible de la civilización moderna. No solo eso, pasó a ser el símbolo del progreso, de manera que para los habitantes de los primeros años del siglo XX, el ferrocarril tenía la misma imagen de modernidad y progreso tecnológico que hoy puede tener para nosotros una nave espacial de las que orbitan la tierra. Las grandes ciudades construyeron monumentales estaciones en el centro mismo de las poblaciones como modernas catedrales con todo los lujos arquitectónicos. Los mejores ingenieros diseñaron los más airosos puentes y viaductos para salvar ríos y valles.

Las más altas montañas se perforaron con túneles aún a costa del sacrificio de muchas vidas. El ferrocarril cambió el modo de vida de la gente. Permitió viajar cómoda y rápidamente a cualquier parte, permitió acercar las materias primas a los centros de producción, permitió distribuir bienes y productos con rapidez y seguridad a cualquier lugar de la tierra. Algo que hasta entonces era impensable, y hoy lo vemos habitual e imprescindible.

Todo esto se lo debemos a la locomotora de vapor, que durante cien años fue la reina indiscutida del ferrocarril, hasta que la electricidad y el diesel acabaron con ella. Pero durante todos esos años, su diseño básico permaneció inalterado, prueba de la perfección de su diseño inicial, y sus perfeccionamientos fueron simplemente adaptaciones y refinamientos derivados de la propia evolución de la tecnología y de la adaptación a las diversas circunstancias de la explotación. En toda su historia el salto tecnológico más importante fue el pasar de vapor saturado a vapor recalentado. y en cuanto a los aspectos constructivos, dejando aparte experimentos más o menos exóticos y casi siempre fracasados, se mantuvo prácticamente la misma estructura, con el único cambio de técnica constructiva producido al pasar de la construcción por roblones a la construcción soldada.

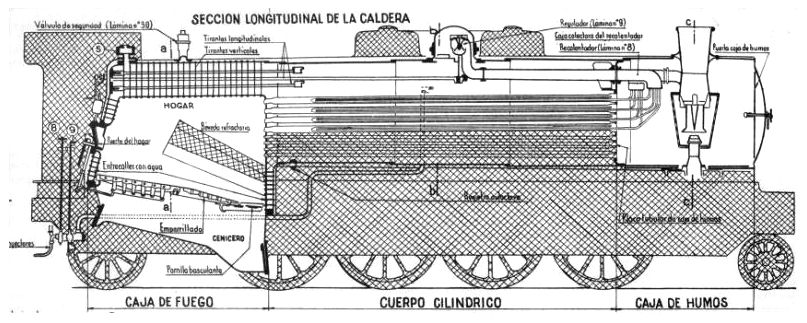

Veamos entonces con detalle como funcionaba una de estas "modernas" locomotoras, En primer lugar hay que distinguir en toda locomotora de vapor, entre la caldera, y el motor. La primera produce el vapor, y el segundo utiliza ese vapor para producir movimiento. La imagen siguiente es un esquema de la caldera:

© 1942 RENFE, Curso de maquinistas de locomotoras de vapor.

Como vemos, la caldera se divide en tres partes, que de atrás hacia delante son "Caja de fuego", "Cuerpo cilíndrico" y "Caja de humos"

La caja de fuego es en su mayor parte un gran espacio vacío llamado "Hogar" en el cual se produce la combustión del carbón. Por la parte de la cabina, hay una puerta que el fogonero abre para echar paletadas de carbón.

Este carbón queda repartido sobre el emparrillado, que es una rejilla, sobre la cual el carbón arde. Debajo de este emparrillado hay una zona llamada cenicero que recoge la escoria que deja el carbón al arder.

La parte delantera del cenicero está cerrada por una rejilla a través de la cual entra el aire. Este aire aporta el oxigeno para la combustión del carbón.

Una bóveda de ladrillo refractario hace de escudo para que la llama de la combustión no incida directamente en la pared del hogar, lo que podría llegar a fundirla. Toda la caja de fuego tiene una doble pared y en el hueco que deja entre esa doble pared tenemos agua. Este agua recoge el calor que de otra forma se perdería irradiado al exterior, con lo cual la pared exterior de la caja de fuego está a una temperatura no demasiado alta. Entre ambas paredes hay una serie de pernos que mantienen la separación y la forma, y que en el grabado se denominan tirantes.

© Ignacio la Fuente

La imagen de la derecha es una fotografía de una locomotora seccionada que existe en el Museo del Ferrocarril de Madrid, donde podemos ver en primer plano la caja de fuego. Todo lo pintado en amarillo es el hogar, y se aprecia casi en el borde inferior la bóveda refractaria. Vemos también la doble pared pintad de azul en su interior, lo cual indica que todo ese hueco estaría lleno de agua. También vemos muy bien los tirantes que unen esa doble pared. Por la parte de delante, el hogar termina en la llamada placa tubular. Esta placa es un tabique con una serie de agujeros hacia donde son aspirados el humo y los gases calientes producidos en la combustión. Cada uno de estos agujeros es la boca de uno de los tubos de haz tubular que está contenido en el cuerpo cilíndrico.

El cuerpo cilíndrico es la parte central de la caldera y es un gran espacio cilíndrico recorrido por multitud de tubos. Cada uno de estos tubos se ajusta en uno de los agujeros del tabique que lo separa del hogar, y en su otro extremo por un tabique análogo que lo separa de la caja de humos. Estos tubos están vacíos en su interior, pero están sumergidos en agua. Este agua llena por lo tanto todo el cuerpo cilíndrico casi en su totalidad. Cuando la caldera funciona, como decíamos, los gases calientes producidos en la combustión son aspirados a través de esos tubos, entrando desde el hogar, atravesando por el interior de los tubos todo el cuerpo cilíndrico, y saliendo a la caja de humos En su recorrido por los tubos ceden casi todo su calor a los tubos, y éstos a su vez, como están rodeados de agua, hacen que ésta se caliente. A la entrada de los tubos la temperatura de los gases puede ser de unos 1000º C y a la salida será del orden de 350º C. Con ello la temperatura del agua de la caldera sube y se comienza a producir vapor el cual aumenta la presión en el interior de la caldera. Cuando la presión alcanza un determinado valor, es posible ya extraer vapor para dirigirlo a los cilindros y poner en marcha la locomotora.

En la parte de arriba de la caldera se acumula el vapor. Precisamente en la zona más alta, existe una válvula denominada regulador que es la que acciona el maquinista par dar salida a un mayor o menor caudal de vapor hacia los cilindros. Esta válvula es complicada porque se trata de que sea muy precisa, muy segura, y que además no suponga un gran esfuerzo su manejo, y además hay que evitar a toda costa que pueda dejar pasar algo de agua, sino sólo vapor. La presencia de agua en los cilindros puede hacer que estos se rompan debido a la incompresibilidad del agua. Esta válvula va protegida por una cúpula metálica, denominada domo.

En las locomotoras antiguas, denominadas de vapor saturado, el vapor extraído de la válvula del regulador era conducido directamente a los cilindros. Sin embargo uno de los perfeccionamientos de la locomotora, seguramente el más importante en toda su historia, fue la introducción del vapor recalentado. La teoría del sistema dice que al extraer vapor de la caldera donde hay al mismo tiempo agua y vapor, las condiciones de presión y temperatura de este vapor deben ser tales que correspondan a unas condiciones posibles tanto para agua liquida como para vapor, y eso quiere decir que dada una presión determinada, la que exista en la caldera, la temperatura a la cual se extrae el vapor tiene un valor preciso.

Sin embargo una vez que tenemos extraído ese vapor de la caldera podemos calentarlo todavía más, y ese calor que aportemos será un incremento de energía que tendremos disponible en los cilindros. Dicho más técnicamente, el rendimiento de una máquina térmica aumenta cuanto mayor es la diferencia entre el foco caliente y el foco frío, por lo que aumentar la temperatura del vapor incrementa el rendimiento. Además el vapor recalentado es mas seguro, ya que con vapor saturado, el más mínimo enfriamiento puede producir una condensación de agua líquida, con el peligro ya apuntado. Por contra el vapor recalentado podría enfriarse ligeramente sin producir condensado. En la práctica el recalentado incrementa la temperatura del vapor entre 100 y 150º C y con esto se consigue reducir el consumo de vapor entre un 20 y un 30 %

La forma práctica de hacer este recalentamiento consiste en recoger el vapor extraído desde el regulador en una "caja del recalentador". Desde esta "caja" salen una serie de tubos finos que hacen un recorrido cerrado de ida y vuelta entrando en uno de los tubos del cuerpo cilíndrico.

Por eso, en los dibujos y fotografías vemos que los tubos del cuerpo cilíndrico son de dos tamaños. Los de pequeño diámetro, situados normalmente en la parte baja son simplemente un tubo vacío para el paso de los gases calientes. Sin embargo, los tubos más gruesos, aparte de esa función, contienen en su interior una horquilla de un tubo más fino por la que circula el vapor que queremos recalentar. El vapor así recalentado en estos pequeños tubos vuelve a la zona del recalentador donde tenemos ahora vapor a la misma presión pero a una mayor temperatura.

En la imagen de la izquierda podemos ver arriba en el centro la válvula del regulador situada en el domo. De aquí parte un tubo grueso pintado de rojo que conduce el vapor saturado hacia la parte delantera, hasta la "caja del recalentador", pintada de blanco.. Por debajo los tubos finos, pintados de rojo que se doblan hacia atrás para entrar en los tubos gruesos del cuerpo cilíndrico, y después volver al recalentador. Del recalentador vemos surgir también un tubo grueso, que en parte ha sido seccionado, y que es el que lleva el vapor ya recalentado a los cilindros. En la imagen de la derecha se ve mejor este tubo.

© Ignacio la Fuente

Esta imagen de la derecha es por supuesto de la caja de humos, que como decíamos es donde desembocan los gases calientes después de atravesar

todos los tubos del cuerpo cilíndrico. Como ya hemos dicho no solo desembocan aquí, sino que son aspirados hacia aquí, lo cual produce un tiro forzado que no solo hace

que los gases atraviesen los tubos de una forma eficiente sino que además produce una corriente de aire forzado que mantiene intensamente la combustión. Como es sabido

la combustión del carbón es un reacción química entre el carbono presente en el mineral de carbón y el oxigeno presente en el aire. Si nos limitamos a encender carbón y

dejamos que arda, el oxigeno del aire llega en cantidad insuficiente y la combustión es lenta y a temperatura no muy alta. Sin embargo si utilizamos un dispositivo que

insufle una corriente de aire sobre el carbón, el aporte de oxigeno es mucho mayor, la reacción se acelera y la combustión es mas completa y eficiente y se alcanzan

temperaturas superiores.

Desde tiempo inmemorial se conocía este efecto, y por ejemplo en las fraguas se empleaban fuelles o ventiladores para insuflar aire y alcanzar las temperaturas deseadas.

Otra forma de producir una corriente de aire es mediante una chimenea suficientemente alta. La chimenea se llena de gases calientes y por tanto mas ligeros que el aire

exterior que está más frío. Por lo tanto en la base de la chimenea, donde está el hogar se forma una depresión debido a la ligereza de esta columna de gases calientes,

y en consecuencia una corriente de aire que alimenta la combustión. Es lo que llamamos el “tiro” de una chimenea. Claro que para un hogar de una caldera del tamaño del

que estamos hablando, se necesita una chimenea de unas decenas de metros. Por eso, cuando se empezaron a usar las máquinas estáticas de vapor, el paisaje industrial se

pobló de altas chimeneas que escupían al cielo penachos de humo negro.

Sin embargo una locomotora no puede tener una chimenea alta porque tiene que pasar bajo puentes y túneles, así que había que encontrar otro sistema de forzar el tiro, y esa forma es la que Stephenson incorporó en la Rocket.: utilizar el vapor del escape de los cilindros para dirigirlo al exterior a través de la chimenea, y así arrastrar los gases de combustión. En la última imagen vemos los dos dispositivos que producen este efecto, y que se llaman precisamente “escapes”. Esta locomotora tiene dos, aunque la mayoría sólo tienen uno. Son los dos dispositivos de forma más o menos cilíndrica pintados de color rojo en el centro de la imagen. El vapor procedente de los cilindros, entra por la parte inferior, y es forzado hacia arriba por unas toberas, de modo que sale en forma de chorros a alta velocidad por la chimenea. Estos chorros producen una depresión en las camisas que rodean las toberas debido al efecto Venturi. Como consecuencia de esta depresión, se hace un vacío parcial en la caja de humos que succiona los gases de combustión. Estos gases, se expulsan por la chimenea arrastrados por el vapor y mezclándose con él.

Con esto hemos terminado nuestro análisis de la caldera. El vapor producido por ésta, sale por el grueso tubo hacia el motor. Realmente hay al menos dos tubos, uno a cada lado, ya que esta locomotora tiene dos cilindros.

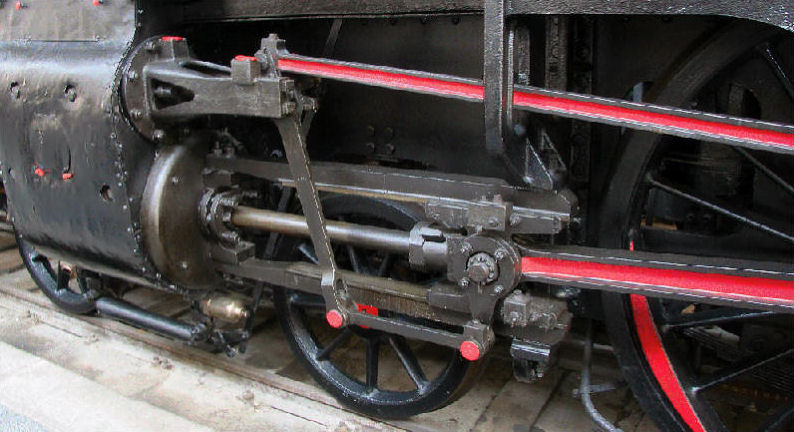

Como vimos anteriormente, este vapor debe llegar a la válvula de distribución que le enviará alternativamente a las dos caras del pistón del cilindro. El movimiento del pistón se transmite mediante una biela a las ruedas. En resumen el esquema ya visto de la máquina estática de vapor. Sin embargo aquí complicamos un poco más las cosas: De entrada pretendemos que la locomotora pueda moverse hacia adelante y hacia atrás, por lo que el movimiento de la válvula de distribución no puede estar rígidamente ligado al movimiento de las bielas, ya que la válvula debe enviar vapor justo al lado contrario del pistón cuando marcha hacia atrás que cuando marcha hacia delante. La forma de conseguir esto es mediante un sistema de piezas móviles que en su conjunto se denominan distribución. Hay varios sistemas de distribución, pero en general son bastante semejantes. El más conocido lleva el nombre de su inventor: Walschaert . La imagen animada de la izquierda representa una distribución Walschaert en funcionamiento. A la derecha se puede ver el cilindro con su pistón moviéndose por impulso de la expansión del vapor en su interior. El vapor comprimido se muestra en rojo y el vapor expandido se muestra en azul.

Wikipedia, GNL FDL

Podemos ver como el vástago del pistón se articula con la biela (gris) que se une a la muñequiña de la rueda central. produciendo el movimiento. Una barra de acoplamiento (blanca) une las tres ruedas para que el movimiento se transmita a las otras dos ruedas.

Encima del cilindro podemos ver la válvula de distribución, en este caso de tipo cilíndrico El funcionamiento es muy similar al de "capilla" que ye hemos visto anteriormente. Hemos dicho que este sistema permite cambiar de marcha adelante a marcha atrás. La forma de hacerlo queda perfectamente ilustrada en la segunda de las imágenes animadas que muestra como el movimiento de la varilla que vemos en la parte superior, cambia la geometría para hacer que el movimiento de la válvula de distribución dirija el vapor en caso hacia una de las caras y en otro a la cara contraria. En resumen, la bieleta sujeta a la excéntrica de la rueda central, hace oscilar la pieza denominada "sector" que vemos oscilando alrededor de su punto medio en ambas figuras. Por esta pieza desliza otra pieza llamada taco donde articula otra pieza que impulsa la válvula. Cuando el taco está en la parte inferior el movimiento de la corredera sigue aproximadamente el movimiento de la bieleta. Sin embargo con el taco en la parte superior, la corredera se mueve en sentido contrario a la bieleta, y esto produce la marcha hacia atrás.

Wikipedia, GNL FDL

Pero esto no es todo. Aunque la imagen sólo presenta el movimiento en las posiciones extremas hacia delante y hacia detrás son posibles todas las posiciones intermedias. Las posiciones intermedias provocan que el corte de la admisión de vapor hacia el cilindro se produzca cada vez más pronto, y por lo tanto un menor consumo de vapor, y como consecuencia una marcha más económica que puede utilizarse cuando no sea necesario obtener toda la potencia de la locomotora.

Podemos asimilar este efecto al cambio de marcha de un automóvil. Cuando se necesita un esfuerzo importante como al arrancar o subir una pendiente, se utiliza una marcha corta que permite obtener el máximo esfuerzo en las ruedas. En cambio en un llano, es posible cambiar a una marcha más larga que permite mantener una velocidad alta sin forzar el motor a un régimen excesivo. Sin embargo hay que tomar esta comparación con cuidado, ya que el comportamiento de una locomotora difiere mucho del de un automóvil. De entrada no existe un mecanismo similar a una caja de cambios, de modo que en la locomotora el giro las ruedas corresponde exactamente al movimiento del pistón: por cada carrera de ida y vuelta del pistón hay exactamente un giro completo de las ruedas motrices. Por lo tanto, para ir más o menos deprisa lo que hay que hacer es aumentar o disminuir la cantidad de vapor que llega a los cilindros, y tratar de ajustar el corte de vapor a la marcha más económica, teniendo en cuenta en cada caso la carga arrastrada, la velocidad del tren y la pendiente de la vía.

© Ignacio de la Fuente

Otra diferencia importante entre el movimiento de un tren y el de un automóvil es la adherencia al suelo. Un vehículo con ruedas de goma tiene un agarre al terreno muy superior al de una locomotora con sus ruedas de hierro sobre carriles de hierro. Normalmente se toma como valor medio del coeficiente de adherencia el valor 0,2, lo que quiere decir que una locomotora de por ejemplo 60 toneladas (de "peso adherente", ya veremos este concepto) puede realizar un esfuerzo de tracción de 60 x 0,2 = 12 toneladas. Esta es la máxima fuerza que puede realizar la locomotora, y si se pretende pasar de ese punto, las ruedas patinarán.

Este pequeño coeficiente de adherencia (menor incluso que el de unas ruedas de goma sobre asfalto liso mojado) hacen que la locomotora tenga siempre una tendencia a patinar, en cuanto se pretende realizar un esfuerzo superior al que permite la adherencia.

El evitar este peligro de patinaje implica algunas normas de diseño y circulación, que son muy distintas de las que se aplican a los vehículos de carretera. La primera es evitar al máximo las pendientes, de modo que todas las líneas de ferrocarril se diseñan con pendientes mínimas. Un 2% de pendiente ya es mucho para un ferrocarril. Esta circunstancia tiene el efecto favorable de que así las locomotoras pueden trabajar a un régimen de carga muy constante y sin requerir un cambio de marchas, tal como ocurre con los vehículos de carretera. Otra consecuencia es que las aceleraciones y deceleraciones tienen que ser muy suaves, ya que si no, por aquello de que la fuerza es igual a la masa por la aceleración, dada la masa del tren, si pretendemos acelerar demasiado, la fuerza requerida para ello superará la admisible por la adherencia. Lo mismo ocurre con las deceleraciones. Si pretendemos frenar un tren demasiado rápidamente, lo que nos ocurrirá será que se bloquearán las ruedas y patinarán sobre los raíles. La conducción de un tren es por lo tanto mucho mas uniforme que la de un vehículo de carretera y se trata de aprovechar al máximo las inercias y anticipar todas las maniobras, de modo que nunca haya que realizar una acción brusca. Aún así en momentos especiales es posible que las ruedas tiendan a patinar, por lo que las locomotoras llevan unos dispositivos, llamados areneros, que, accionados por el maquinista dejan caer arena bajo las ruedas tractoras, con lo que se aumenta momentáneamente la adherencia.

Decíamos antes que a cada carrera de ida y vuelta del pistón dentro del cilindro, le corresponde siempre una vuelta completa de rueda, y por lo tanto la locomotora avanza sobre el carril, una distancia igual a la longitud de la circunferencia de la rueda. Suponiendo que la carrera completa del pistón se efectúa a un ritmo de 4 por segundo , y que la rueda tiene un diámetro de 1,20 m y por lo tanto una circunferencia de 3,77 m, la locomotora se moverá a 3,77 x 4 = 15,08 metros por segundo, lo que equivale a unos 54 kilómetros por hora.

Esta velocidad se podía considerar altísima en los primeros tiempos del ferrocarril, pero pronto las exigencias del público y la competencia de las compañías exigió velocidades mayores. Para aumentar la velocidad, hay dos caminos: Por un lado aumentar la velocidad de translación del pistón, y por otro aumentar el diámetro de las ruedas. La verdad es que 4 vueltas por segundo parece una velocidad muy alta, pero una locomotora lanzada a toda velocidad puede superar esa cifra, que por cierto es muy superior a la velocidad de rotación de cualquier máquina de vapor estática o naval. Aún así, por encima 5, o 5,5 rotaciones por segundo empiezan a hacerse importantes una serie de problemas. Por un lado está el equilibrio de masas: debido a la presencia de muchos elementos con movimiento alternativo como los pistones, las bielas, las crucetas, las barras de acoplamiento etc.

Siempre se trató de equilibrar lo más perfectamente posible estas masas, y de ahí los clásicos contrapesos que vemos en las llantas de las ruedas, pero para muy altas velocidades, el más mínimo desequilibrio provoca importantes esfuerzos alternativos que provocan la rotura de las piezas por el fenómeno de la fatiga. Por otro lado al disminuir el tiempo de apertura y cierre delas válvulas se presentan fenómenos de laminación en el vapor que empeoran el rendimiento termodinámico de la máquina. En resumen, por encima de ciertas velocidades de rotación el rendimiento decae y la máquina no puede alcanzar mayores velocidades.

La otra alternativa es aumentar el diámetro de las ruedas. En las mismas condiciones anteriores, si las ruedas fuesen de 2 m de diámetro, la velocidad sería de 90 km/hora. Esta es la razón de que las locomotoras destinadas a trenes rápidos de pasajeros, tuviesen ruedas muy grandes, con diámetros del orden de 1,80 o 2 metros. En la imagen de la izquierda vemos la BR 05001 de la compañia DRG, a la que el 11 de Mayo de 1936 se le cronometraron 200 Km/hora. El rodaje de esta locomotora, de tipo 2'C2' tenía las ruedas principales de 2,3 m de diámetro.

Las ruedas grandes son muy buenas para correr, pero tienen algunos inconvenientes: Los ciclistas saben el tremendo esfuerzo que significa mover una bicicleta con el plato grande y el piñón pequeño en cuanto hay la más mínima cuesta. El mayor inconveniente sin embargo está en que al ser muy grades no pueden estar muy juntas. El tener que separar los ejes de las ruedas lleva a hacer bastidores más largos, pero estos tienen el problema de su mala adaptación a las curvas. Un tipo de locomotora muy utilizado para trenes de pasaje rápidos fue la que lleva tres ejes motores con grandes ruedas de alrededor de 2 m de diámetro, precedidos de un bogie de dos ejes y con un bissel debajo de la cabina, teniendo por tanto un esquema tipo 2'C1'. Este tipo de locomotora se denomina "Pacific".

En la imagen vemos una de la más típicas Pacific europeas: la alemana BR01, con sus tres pares de ruedas de 2 m de diámetro. La velocidad máxima es de 120 km/hora.

En el extremo contrario, para los trenes de mercancías, donde la velocidad era menos importante, se utilizaron ruedas más pequeñas dispuestas en en cuatro o cinco ejes. Una locomotora típica para tren de mercancías fue la alemana BR50 con rodaje 1'E que vemos reproducida más abajo. Las ruedas mas pequeñas, de 1,40 metros, permiten disponer hasta 5 ejes tractores a lo largo del chasis sin que la longitud de éste sea excesiva y presente problemas en las curvas cerradas. Esta locomotora tiene una velocidad máxima de 80 Km/h.

Wikipedia Commons

El aumentar el número de ejes es importante, por la razón siguiente:

Al hablar del coeficiente de adherencia mencionábamos el peso adherente. Se llama así a la parte del peso de la locomotora que recae sobre los ejes motores. La razón

es que esta parte del peso es la que presiona las ruedas motrices contra la vía, y por lo tanto la que permite transmitir el esfuerzo tractor. Si una locomotora, como

es el caso de casi todas ellas, tiene otros ejes adicionales no acoplados al motor, el peso que éstos soportan no contribuye a la tracción y por lo tanto no entra a

formar parte del peso adherente. Por otra parte, las vías se construyen con la capacidad de resistir una determinada carga por cada eje que soportan. Un valor normal

son 20 toneladas por eje. Una locomotora como la BR01, que tiene un peso de 108 toneladas y un peso adherente de 59 toneladas (lo que quiere decir que las otras 49

toneladas descansan sobre los ejes no tractores), podrá ejercer una tracción de 59 x 0,2 = 11,8 toneladas. Nótese que el peso adherente de 59 toneladas recae sobre

los tres ejes tractores, con lo que cada uno se lleva casi 20 toneladas, que como decíamos es aproximadamente el límite.

Por el contrario, la locomotora de mercancías BR 50 tiene un peso total de 87 toneladas y un peso adherente de 75 toneladas (así que el bissel delantero se lleva 12 toneladas del peso). Con este peso adherente esta locomotora produce un esfuerzo de tracción de 75 x 0,2= 15 toneladas, casi un cincuenta por ciento más que la BR 01 a pesar de ser un cincuenta por ciento más ligera. Sin embargo la carga por eje es sólo de 75 / 5 = 15 toneladas.

En resumen una locomotora para trenes rápidos está construida para funcionar a altas velocidades, pero su esfuerzo de tracción es relativamente bajo. Por el contrario, una locomotora para trenes de mercancías está construida para velocidades más bajas, pero su esfuerzo de tracción es mayor, por lo que podrá arrastrar trenes mucho más pesados.

© Ignacio de la Fuente

Curiosamente, en España el tipo Pacific 2'C1' fue relativamente poco utilizado. La reina de las líneas españolas fue el tipo "Mikado" 1'D1', por tanto con cuatro ejes motores. Parece ser que la orografía española, con sus muchas rampas y sinuosos trazados requería una tipo de locomotora que, aunque menos rápida, tenía más esfuerzo tractor para superar las pendientes del trazado. Hacia el final de la era del vapor, se construyeron en España unas cuantas locomotoras tipo "Confederación" 2'D2' para las grandes líneas de trenes expreso, como la de la foto de la derecha, en el Museo del ferrocarril de Delicias, Madrid.

La disposición normal de casi todas las locomotoras modernas consiste en situar un cilindro a cada lado del bastidor, y generalmente en la parte delantera, atacando con sus correspondientes bielas al primer par de ruedas o en muchos casos al segundo par. Como el esfuerzo de tracción se produce dos veces por vuelta, lo que se hace es decalar 90 grados el ataque de las bielas a las ruedas de cada lado, para producir cuatro esfuerzos de tracción por vuelta. Sin embargo muchas locomotoras tienen un tercer cilindro y algunas incluso cuatro, sin que su aspecto exterior varíe demasiado. Cuando estos cilindros existen, se sitúan debajo de la caldera y atacan también al primer eje o al segundo con sus correspondientes bielas. Como en el centro no hay ruedas, el eje adopta la forma de un cigüeñal. En estos casos el decalaje se hace a 60 o a 45 grados con lo cual los impulsos de tracción son más continuos. La máquina tiene así un movimiento más suave, y lo que es más importante, la tendencia a patinar en los arranques se reduce, ya que se pasa de cuatro golpes de esfuerzo fuertes por vuelta a seis u ocho más suaves.

Salvo esta suavidad del arranque y de la marcha, no hay mucha ventaja , en cuanto a rendimiento, en disponer dos cilindros grandes o tres o cuatro más pequeños, y la mayor complejidad mecánica de las máquinas de tres y cuatro cilindros normalmente no compensa su mayor coste de construcción y explotación. Como ejemplo clásico la BR 01 antes mencionada, es una locomotora de dos cilindros. Tuvo una hermana, la BR 02 de cuatro cilindros, y se construyeron ambas para ver cuál daba mejor resultado. No hay más que decir que de la BR 01 se construyeron 231, y de la BR 02 se construyeron 10, que al final acabaron convertidas a BR 01.

Otro caso distinto es el de las locomotoras "Compound" Una locomotora compound tiene normalmente cuatro cilindros, pero su funcionamiento se basa en que el vapor primero se expande parcialmente en un primer par de cilindros, pero luego, en lugar de ir al escape, el vapor termina su expansión en un segundo par de cilindros, que por eso se llaman respectivamente de alta presión y de baja presión. Estudiando termodinámicamente el ciclo compound se demuestra que su rendimiento teórico es mayor. La figura animada presenta un esquema del funcionamiento de una máquina de vapor de triple expansión, que es un tipo muy utilizado en los barcos. Obsérvese como el vapor va expandiéndose en sucesivos cilindros, que por eso son cada vez mayores, hasta ser expulsado. En las locomotoras lo normal es que la expansión se haga sólo en dos etapas.

Wikipedia Commons

De nuevo estamos ante el problema de si el beneficio obtenido por el mayor rendimiento de una locomotora compound compensa el mayor coste de mantenimiento debido a su complejidad mecánica. En general, aunque hubo muchas locomotoras de este tipo, quedó claro que la sencillez de la locomotora bicilíndrica compensaba cualquier posible beneficio que el motor compound pudiese aportar. La prueba está en que casi todas las grandes locomotoras de la última generación eran simples bicilíndricas. Ahora bien, esta regla tiene una excepción: si nos vemos obligados por algún motivo a tener cuatro cilindros en una locomotora, seguramente es más rentable hacer que dos de ellos actúen como cilindros de alta, y los otros dos como cilindros de baja presión de un sistema compound. Hay un diseño que obliga a tener cuatro cilindros en una locomotora, y es cuando tenemos que hacer una locomotora articulada. Como ya hemos visto, al aumentar el número de ejes, aunque las ruedas sean pequeñas, llega un momento en que una locomotora rígida tiene problemas para adaptarse a las curvas.

La solución es hacer una locomotora articulada que lleva unos ejes motores en el bastidor fijo y otros ejes motores en un carretón articulado. A este tipo de locomotora articulada se le llama Locomotora Mallet, en honor a su inventor.

© R. Kallmünzer, colección Dr. Scheingraber.

Un ejemplo de este tipo de locomotoras es la BR 96, que como vemos en la imagen cuenta con ocho ejes tractores distribuidos en dos grupos. El grupo delantero, que como decíamos puede girar ligeramente alrededor de un eje vertical lleva los dos cilindros de baja presión y el grupo trasero, fijo al bastidor lleva los dos cilindros de alta. Esta locomotora, aunque tuvo una utilización limitada fue todo un éxito, El pequeño diámetro (1,2 m) de sus 16 ruedas motrices permitía sólo una velocidad de 50 km/hora, pero tenía una fuerza de tracción de 24 toneladas lo que le permitía superar fuertes pendientes en trazados sinuosos remolcando pesados trenes.

Ya que hemos hablado del tema, podemos mencionar aquí el papel de esos ejes no motores con ruedas más pequeñas que montan la mayoría de las locomotoras. Como se ha visto, una de sus utilidades es descargar parte del peso, de manera que la carga sobre los ejes motores no sobrepase el valor máximo admisible por la vía, y ello sin alargar demasiado el bastidor de la locomotora, debido al pequeño diámetro de sus ruedas.

Por supuesto también son puntos de apoyo adicionales para que el bastidor trabaje con un reparto más uniforme del peso. Sin embargo su misión más importante es la de guiado de la locomotora: En efecto, cuando una locomotora entra en una curva, si no tiene más ruedas que las tractoras, el eje longitudinal de la locomotora se sitúa según una recta tangente a la vía, en el punto medio del tren de rodaje. Esto hace que el primer par de ruedas, ataque la curva con un ángulo que puede llegar a hacer que la locomotora descarrile.

Si situamos delante un eje libre articulado, este eje entra antes en la curva y por lo tanto provoca un giro mayor de la locomotora y un centro de giro más adelantado. Con esto el primer eje motor entra ya con un ángulo más pequeño respecto de la vía. Respecto del eje libre, al ser articulado, se sitúa automáticamente en línea con la vía, y por lo tanto todo ello disminuye el peligro de descarrilamiento. Este eje articulado se denomina Bissel.

Un efecto todavía mejor es cuando situamos un carretón con dos ejes. Este carretón llamado bogie, al tener cuatro ruedas se sitúa automáticamente en la tangente a la vía que pasa por su centro, y este centro, es precisamente el punto en que articula con el cuerpo de la locomotora, lo que hace que tire del bastidor de ésta hacia el interior de la curva, produciendo este efecto de guiado, que se pretende.

Así que normalmente encontramos bogies en la mayoría de las locomotoras que están previstas para circular a gran velocidad, como es el caso de las "Pacific" 2'C1'o las "Hudson" 2'C2' y normalmente encontramos bisseles en las locomotoras de mercancías, previstas para velocidades menores, como son los casos del tipo "Consolidation" 1'D , "Decapod" 1'E o "Santa Fe" 1'E1'.

Situar un bissel y todavía mucho más un bogie en la parte delantera de una locomotora no es mucho problema, pero si lo es situarlo detrás, porque entorpece la posibilidad de tener un hogar suficientemente grande. Por eso en muchas locomotoras, encontramos normalmente un bissel detrás cuando delante hay un bogie, o ningún eje adicional detrás aunque delante haya un bissel o incluso un bogie. Esto produce un sistema de rodadura asimétrico, de modo que la locomotora va mejor guiada cuando circula hacia delante que cuando circula hacia atrás. Por este motivo normalmente se limitaba la velocidad de las locomotoras cuando circulaban marcha atrás a un valor más bajo que cuando lo hacían hacia delante. Si se pretendía que la locomotora circulase igual de rápido en ambos sentidos, había que hacer un rodaje simétrico.

© 1958 Schmidtke, Deutsches Bundesarchiv, Creative Commons.

Este es el caso de muchas locomotoras ténder, utilizadas en líneas donde no había la posibilidad de virar la locomotora al final del recorrido. Por ejemplo la BR 78 con rodaje 2'C2' que vemos en la foto de la derecha. Como hemos visto, la mayoría de los "experimentos revolucionarios" que se intentaron a lo largo de los más de cien años que duró la era del vapor, resultaron fracasados, casi siempre debido a las complicaciones constructivas y de mantenimiento que suponían. La locomotora básica era un diseño sencillo y eficiente y por lo tanto a pesar de sus problemas resultaba rentable.

Pero, ¿cuales eran esos problemas?

© R. Kallmünzer, colección Dr. Scheingraber.

Un ejemplo de este tipo de locomotoras es la BR 96, que como vemos en la imagen cuenta con ocho ejes tractores distribuidos en dos grupos. El grupo delantero, que como decíamos puede girar ligeramente alrededor de un eje vertical lleva los dos cilindros de baja presión y el grupo trasero, fijo al bastidor lleva los dos cilindros de alta. Esta locomotora, aunque tuvo una utilización limitada fue todo un éxito, El pequeño diámetro (1,2 m) de sus 16 ruedas motrices permitía sólo una velocidad de 50 km/hora, pero tenía una fuerza de tracción de 24 toneladas lo que le permitía superar fuertes pendientes en trazados sinuosos remolcando pesados trenes.

Ya que hemos hablado del tema, podemos mencionar aquí el papel de esos ejes no motores con ruedas más pequeñas que montan la mayoría de las locomotoras. Como se ha visto, una de sus utilidades es descargar parte del peso, de manera que la carga sobre los ejes motores no sobrepase el valor máximo admisible por la vía, y ello sin alargar demasiado el bastidor de la locomotora, debido al pequeño diámetro de sus ruedas.

Por supuesto también son puntos de apoyo adicionales para que el bastidor trabaje con un reparto más uniforme del peso. Sin embargo su misión más importante es la de guiado de la locomotora: En efecto, cuando una locomotora entra en una curva, si no tiene más ruedas que las tractoras, el eje longitudinal de la locomotora se sitúa según una recta tangente a la vía, en el punto medio del tren de rodaje. Esto hace que el primer par de ruedas, ataque la curva con un ángulo que puede llegar a hacer que la locomotora descarrile.

Si situamos delante un eje libre articulado, este eje entra antes en la curva y por lo tanto provoca un giro mayor de la locomotora y un centro de giro más adelantado. Con esto el primer eje motor entra ya con un ángulo más pequeño respecto de la vía. Respecto del eje libre, al ser articulado, se sitúa automáticamente en línea con la vía, y por lo tanto todo ello disminuye el peligro de descarrilamiento. Este eje articulado se denomina Bissel.

Un efecto todavía mejor es cuando situamos un carretón con dos ejes. Este carretón llamado bogie, al tener cuatro ruedas se sitúa automáticamente en la tangente a la vía que pasa por su centro, y este centro, es precisamente el punto en que articula con el cuerpo de la locomotora, lo que hace que tire del bastidor de ésta hacia el interior de la curva, produciendo este efecto de guiado, que se pretende.

Así que normalmente encontramos bogies en la mayoría de las locomotoras que están previstas para circular a gran velocidad, como es el caso de las "Pacific" 2'C1'o las "Hudson" 2'C2' y normalmente encontramos bisseles en las locomotoras de mercancías, previstas para velocidades menores, como son los casos del tipo "Consolidation" 1'D , "Decapod" 1'E o "Santa Fe" 1'E1'.

Situar un bissel y todavía mucho más un bogie en la parte delantera de una locomotora no es mucho problema, pero si lo es situarlo detrás, porque entorpece la posibilidad de tener un hogar suficientemente grande. Por eso en muchas locomotoras, encontramos normalmente un bissel detrás cuando delante hay un bogie, o ningún eje adicional detrás aunque delante haya un bissel o incluso un bogie. Esto produce un sistema de rodadura asimétrico, de modo que la locomotora va mejor guiada cuando circula hacia delante que cuando circula hacia atrás. Por este motivo normalmente se limitaba la velocidad de las locomotoras cuando circulaban marcha atrás a un valor más bajo que cuando lo hacían hacia delante. Si se pretendía que la locomotora circulase igual de rápido en ambos sentidos, había que hacer un rodaje simétrico.

© 1958 Schmidtke, Deutsches Bundesarchiv, Creative Commons.

Este es el caso de muchas locomotoras ténder, utilizadas en líneas donde no había la posibilidad de virar la locomotora al final del recorrido. Por ejemplo la BR 78 con rodaje 2'C2' que vemos en la foto de la derecha. Como hemos visto, la mayoría de los "experimentos revolucionarios" que se intentaron a lo largo de los más de cien años que duró la era del vapor, resultaron fracasados, casi siempre debido a las complicaciones constructivas y de mantenimiento que suponían. La locomotora básica era un diseño sencillo y eficiente y por lo tanto a pesar de sus problemas resultaba rentable.

Pero, ¿cuales eran esos problemas?

En cuanto a la explotación, las locomotoras de vapor tienen un problema importante: Una locomotora de vapor "fría" tarda varias horas en poder ser puesta en servicio, ya que se tarda mucho tiempo en conseguir la tempera suficiente en la caldera. Esto no sólo es tiempo, sino que es combustible gastado sin ningún rendimiento, personal dedicado a esta operación, y sobre todo la falta de agilidad en la posibilidad de reponer una locomotora averiada.

Por otra parte, el diseño asimétrico de la locomotora implicaba en la mayoría de los casos que al llegar al final del trayecto había que dar la vuelta a las locomotoras para ponerlas otra vez en sentido de la marcha. Esto implica unas instalaciones complicadas como vemos en los antiguos depósitos de locomotoras, con sus puentes giratorios y sus rotondas. También las instalaciones para el almacenamiento y carga de carbón, para la recarga de agua, para la carga de arena, para la limpieza de escorias.... son complicadas y necesitan grandes espacios. Nada comparable a una locomotora eléctrica en la que basta subir el pantógrafo para tener la locomotora dispuesta para moverse, en un sentido o en otro.

Pero además, la locomotora de vapor tenía una serie de problemas derivados de su propia concepción.

De entrada el rendimiento energético de una locomotora de vapor es muy bajo. De la energía química desarrollada en la combustión, solo entre un 6 y 8 por ciento

resulta utilizable en esfuerzo de tracción. Este bajo rendimiento tiene varias causas, algunas inherentes al propio principio de la locomotora como motor térmico de

combustión externa, y otras debidas a imperfecciones técnicas, como pérdidas de calor, fugas de presión, resistencias mecánicas, etc.

Más concretamente: El rendimiento de la caldera, es decir, la parte de energía calorífica producida en la combustión que se aprovecha para generar vapor es del orden

del 60 al 80%. El resto son pérdidas de calor, fundamentalmente en el escape de gases todavía calientes.

El rendimiento del motor, es decir la parte de energía. contenida en el vapor que se convierte en movimiento en los cilindros es del orden del 10 al 15 %. Este rendimiento, muy bajo, tiene un origen puramente termodinámico, y depende de las temperaturas y presiones de entrada y salida del vapor, de las perdidas por laminación, y de las características de ciclo térmico de la máquina de vapor. Se puede mejorar aumentando la temperatura del foco caliente, usando el vapor recalentado, disminuyendo la temperatura del foco frío, lo cual parece indicar la conveniencia de utilizar un condensador, y aumentando la presión del vapor. Este es uno de los puntos intrínsecamente malos de la máquina de vapor, ya que por ejemplo un motor diesel puede tener fácilmente un rendimiento térmico del orden del 25 %., por no hablar de los eléctricos que superan el 80 %

Por último está el rendimiento mecánico que es del orden del 50 al 90%.y proviene fundamentalmente de los rozamientos internos del mecanismo, (pistones, bielas, etc), de la resistencia a la rodadura, y de la resistencia aerodinámica. Los mejores rendimientos mecánicos corresponden a bajas velocidades y grandes esfuerzos de tracción, mientras que la velocidad alta con poco esfuerzo de tracción hace decaer este rendimiento hasta valores cercanos al 50%.

Uno de los problemas que parecen más claramente mejorables, es la enorme pérdida de calor que se produce por la chimenea. Como hemos visto, los gases de la combustión terminan su recorrido útil a una temperatura de unos 300 º y con esa temperatura son arrojados por la chimenea. Por otro lado el vapor de escape, todavía está caliente y mantiene una cierta presión residual, que igualmente se pierde por la chimenea. En varias ocasiones se realizaron intentos de aprovechar este calor residual. El más conocido de ellos es el diseño de Franco Crosti que consiste en dirigir estos gases desde la caja de humos a unos intercambiadores de calor, que calentaban el agua antes de introducirla en la caldera. La idea, naturalmente, es que si el agua entra ya bastante caliente en la caldera, se gastará menos combustible en calentarla hasta la temperatura de trabajo. Las locomotoras con el sistema Franco Crosti suelen ser fácilmente reconocibles porque sus chimeneas no están sobre la caja de humos, sino que se se sitúan mucho más atrás, ya que los gases de combustión recorren los precalentadores de agua antes de ser expulsados al exterior. El vapor de escape se lleva también hacia atrás para producir el soplado de los gases en la base de la chimenea.

También suelen ser bastante visibles los cuerpos de estos precalentadores, como en la locomotora de la fotografía. (una italiana Gruppo 623). Véase también por debajo de los precalentadores, el tubo que lleva el vapor de escape hacia las chimeneas. De nuevo las complicaciones de mantenimiento dieron al traste con las posibles ventajas del sistema. Realmente, muchas locomotoras incorporaban un sistema de precalentamiento del agua que procedente del tender se introduce en la caldera.

Téngase presente que hay que introducir constantemente agua en la caldera para compensar la que se pierde en forma de vapor expulsada por la chimenea, y esto supone vencer la presión del interior. Las primeras locomotoras resolvían esto con una bomba movida con un pequeño motor de vapor. Sin embargo esta bomba y su motor son un aparato complicado y que además suponen un gasto adicional de vapor. El procedimiento se mejoró a partir de 1858 introduciendo los inyectores inventados por Giffard. Estos dispositivos reciben vapor a alta presión de la caldera, y lo hacen fluir a gran velocidad por una tobera dentro de una pequeña cámara que recibe el agua del ténder. Esto produce un efecto Venturi que aspira el agua y la impulsa a entrar en la caldera junto con el propio vapor utilizado. El sistema es muy eficiente porque no tiene piezas móviles, no se pierde vapor, y además el vapor cede parte de su calor al agua, que entra ya caliente (60 a 75º C) en la caldera. No es sin embargo un sistema que aumente el rendimiento como el Franco Crosti, porque el vapor utilizado y el calor aportado proceden de la propia caldera.

Otro intento con cierto éxito consistió en incorporar un condensador. La locomotora tradicional expulsa al aire una cantidad ingente de agua, en forma de vapor condensado, ( unas catorce toneladas de agua por hora en los momentos de máximo esfuerzo) que se pierde totalmente. Esto implica que al comenzar el viaje debe almacenar en el tender un gran cantidad de agua, normalmente entre 15 y 20 toneladas de agua que hay que mover como una carga más, para luego ir, literalmente, tirándola por el camino.

Esto tiene varios aspectos negativos: A día de hoy, semejante desperdicio de agua pondría los pelos de punta a cualquier ecologista, pero en la época del vapor este aspecto todavía no se consideraba relevante, mientras hubiese agua suficiente. El problema es que en zonas desérticas, encontrar tanta agua podía ser un problema grave. Por otra parte, cuando el agua del tender se agota (aproximadamente cada 100 km) hay que parar y rellenarlo, lo cual implica un tiempo y una pérdida de energía entre detener el tren y volverlo a poner en marcha. Por otra parte, las máquinas de vapor estáticas tienen casi siempre un condensador, donde el vapor se enfría y se condensa de nuevo en agua que se recoge y aprovecha. Esta condensación produce un vacío (como el de la máquina de Newcomen) que favorece la aspiración del vapor. Termodinámicamente, el foco frío es el condensador, y en él las condiciones de presión y temperatura bajas producen un ciclo térmico de mayor rendimiento.

Así que se intentó dotar a las locomotoras de un condensador. La forma práctica de hacerlo fue utilizar los llamados tenders de condensador. Aquí se conducía el vapor de escape y se hacía circular por condensadores de tubos refrigerados por aire. Normalmente se forzaba una corriente de aire mediante ventiladores para enfriar los tubos de los condensadores. El agua recuperada se volvía a almacenar en el tender. Esto permitió ahorrar del orden del 90% de agua, y así realizar recorridos más largos sin paradas intermedias y mejorar algo el rendimiento de la locomotora, y sobre todo no depender tanto de la disponibilidad de agua. Sin embargo, de nuevo, la complejidad del sistema hizo que solamente se aplicase en aquellos lugares donde el suministro de agua fuese un factor realmente crítico.

Otro intento de mejorar el rendimiento de una locomotora, (en este caso válido para cualquier clase de vehículo) es mejorar su aerodinámica. La clásica locomotora de vapor tiene un diseño muy poco aerodinámico, por lo que una mejora en este aspecto supone siempre una ventaja. Las pérdidas por resistencia del viento crecen con el cuadrado de la velocidad, de manera que son poco significativas para velocidades por debajo de 80 km/hora pero si queremos sobrepasar estas velocidades y situarnos en el rango de 120 150 km /h la aerodinámica es fundamental.

En la práctica se recurrió a recubrir las locomotoras con una carcasa metálica de forma aerodinámica. Ya hemos visto la imagen de la BR 105 con su carenado rojo. Debajo de esa carena hay una locomotora normal, y de hecho estas locomotoras acabaron sus vidas circulando sin su cubierta aerodinámica, dado que ésta entorpecía los trabajos de mantenimiento.

Imagen de sello de correos. © 2006 Deutsche Post.

Más adelante se construyeron locomotoras específicamente aerodinámicas como la famosa BR 61 del tren Henschel-Wegmann que vemos a la derecha de éstas líneas. Esta locomotora, que es realmente una locomotora-tender, tenía un rodaje tipo "Hudson" 2'C'2' y sus ruedas motrices, con un diámetro de 2,30 m le permitían circular a 170 km/hora. La entrega de la primera de estas locomotoras se produjo en mayo de 1935. Este tren fue específicamente diseñado para competir con los nuevos trenes diesel, como el SVT "Hamburgués volador" y se asignó al trayecto entre Berlín y Dresde. Aunque el resultado fue técnicamente bueno, el altísimo coste de producción le hicieron perder la batalla contra el diesel. Sólo se construyeron dos locomotoras de la serie BR 61.

Se puede decir que el vapor perdió en ese momento la batalla contra la electricidad y el diesel. A pesar de ello, muchas locomotoras de vapor han seguido funcionando durante muchos años más prestando servicio en líneas secundarias, y arrastrando pesados trenes de mercancías, mientras que el público se volcaba en los nuevos trenes ligeros y aerodinámicos como los VT11 alemanes o los Talgo españoles.

En España, el final oficial de la era del vapor, tuvo lugar con toda solemnidad, el 23 de Junio de 1975 con el apagado de la Mikado 141F 2340 que había sido construida por la Maquinista Terrestre y Marítima en 1957. En la imagen vemos al entonces Príncipe D. Juan Carlos presidiendo este acto.

© Fco. Javier Larrondo.

Afortunadamente este final comercial ha tenido una nostálgica prolongación. Varios museos e instituciones conservan unas cuantas locomotoras para que podamos todavía admirar sus majestuosas formas. Incluso unos pocas todavía son capaces de moverse y remolcar de vez en cuando algún tren turístico. Hoy, en la época de la Alta Velocidad, cuando un estilizado ICE es capaz de llevarnos de Barcelona a Madrid en menos tiempo que la primera locomotora española tardaba en llegar a Mataró, muchos aficionados rendimos un tributo de recuerdo y admiración, a todas aquellas resoplantes vaporosas que consiguieron, por primera vez en la historia del hombre, romper las barreras de la distancia.

(Filippo Tommaso Marinetti - Primer Manifiesto Futurista-1909).